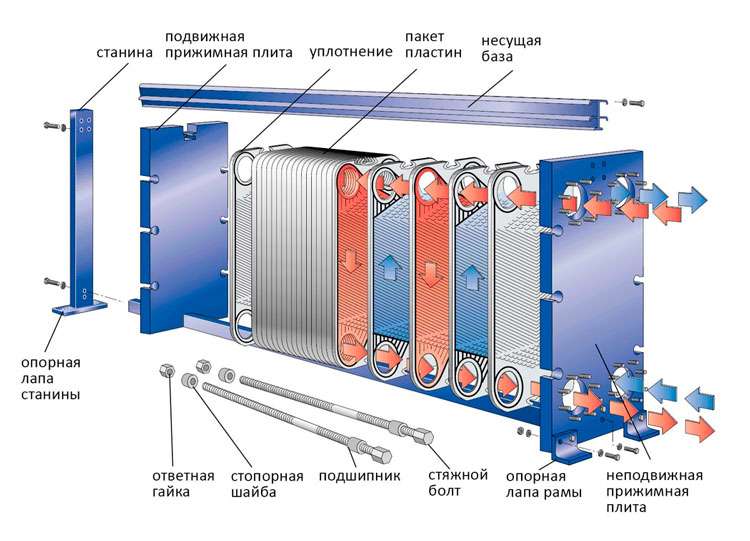

Разборка и сборка пластинчатого теплообменника

Разборка и сборка пластинчатого теплообменника с целью профилактики как правило намного выгоднее покупки нового агрегата.

Коррозия и известковые отложения со временем приводят к увеличению гидравлического сопротивления (падению давления), а также большему расходу топлива и снижению КПД. Как следствие грозит полным выходом из строя всего теплообменного оборудования

Для удаления загрязнений его периодически нужно промывать вручную. Проблема может возникнуть из-за дефекта фланцевых прокладок (уплотнителей), что приводит к деформации пластин. Чистота напрямую отражается на их долговечности, к тому же со временем они все подлежат замене.

Безразборная чистка пластинчатого теплообменника

Очистка методом циркуляции как правило проводится с помощью химического раствора (после предварительного согласования с заводом-производителем) и промывочного насоса. Она подходит только при незначительных загрязнениях в качестве профилактики.

- После отключения и удаления теплоносителя из системы, определяются точки подключения воды для промывки и слива реагента.

- Если обратные и регулирующие клапана в наличии, запорная арматура герметична, можно приступать к подключению насоса в виде замкнутого контура.

- Система наполняется до необходимого минимума, замеряется объем воды.

- После включения насоса можно добавлять еще воды для поддержания минимального уровня и дождаться, когда установится уровень и температура рабочей среды примерно 30-60 градусов.

- Согласно рекомендаций производителя добавить реагент, например, Ортомакс из расчета 5-12 % рабочего раствора.

- Следить за рН раствора, в зависимости от степени загрязнения от 60 минут до 5 часов.

- В процессе очистки кислотность нейтрализуется из-за реакции с известковыми отложениями и грязью, поэтому периодически добавляют больше реагента.

- Когда налет и все отложения расщеплены, газ перестает выделяться, а цвет меняться, и раствор не меняет кислотности.

- Среду в системе нейтрализуют пока рН не будет равен 7, сливают в канализацию и затем промывают чистой водой.

Этапы разборки теплообменника

Для работы понадобится пара плотных резиновых перчаток, чтобы не травмироваться об острые кромки, несколько фрикционных ключей соответствующих диаметру стяжных болтов (либо пневмоинструмент), а также антикоррозийная и водоотталкивающая аэрозоль WD-40. Рожковые ключи не подойдут, поскольку они могут сорвать грани гаек. Для последующей быстрой сборки пригодится рулетка и несмываемый маркер.

Порядок вскрытия теплообменника

Порядок разборки пластинчатого теплообменника выглядит следующим образом:

- Необходимо запастись парой фрикционных ключей подходящего диаметра на соответствующий размер стяжных болтов (так для теплообменника Ридан НН 04 – это 24-ый диаметр), в случаях разбора крупных агрегатов это может быть пневмоинструмент.

- Чтобы не порезать руки о края пластин, используются защитные перчатки.

- Дренируются и отключаются подводящие трубопроводы. При этом желательно сохранять видимое расстояние между трубами и корпусом теплообменника.

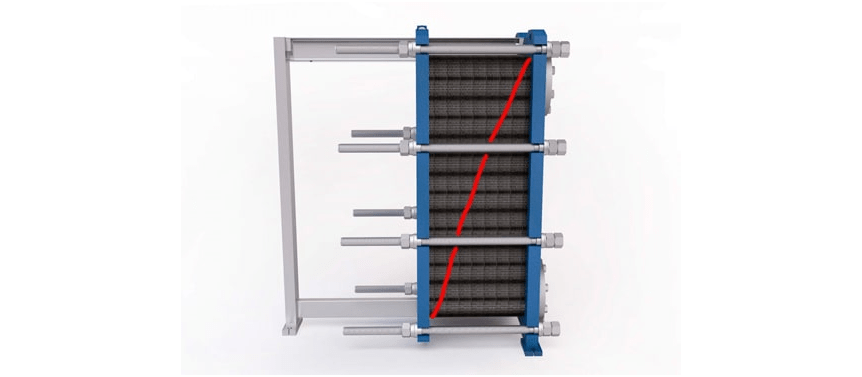

- Для того, чтобы после обслуживания собрать пакет в правильном порядке, каждая пластина нумеруется несмываемым маркером. Альтернатива: перед разборкой проводят маркером по рёбрам рабочих пластин (по диагонали).

- Если аппарат новый – кусачками срезается заводская пломба, а со шпилек снимается защитная изоляция.

- Замеряется размер стяжки пакета пластин (понадобится при обратной сборке).

- Во избежание повреждения резьбы на шпильках и стяжных болтах перед разборкой необходимо смазать их поверхность «графиткой» или обработать жидкостью WD-40.

- Если в теплообменнике стяжных шпилек 4, то по диагонали ослабляются на 1-2 оборота стяжные гайки. Если их больше, например, 6, то вначале ослабляют центральные, и только потом переходят к угловым.

Порядок ослабления стяжных болтов

- Полностью раскручиваются стяжные гайки и снимаются вместе со шпильками.

- Подвижная плита отодвигается до упора, чтобы получить доступ к пластинам.

- Поочерёдно раздвигаются пластины (сначала отводятся их нижние края) и снимаются с рамы.

Металлические пластины иногда подвергаются воздействию экстремальных температур, после чего их бывает сложно разъединить. Необходимо действовать предельно аккуратно, чтобы не порвать уплотнители.

Механическая очистка пластинчатого теплообменника

Механическая чистка проводится намного реже, как правило она более трудоёмкая, и требует разборки /сборки ТПО. Но дает возможность полностью избавиться от любых даже самых сложных загрязнений.

- Сначала пластины замачивают в специальной ванне с растворителем. Емкость должна соответствовать по герметичности, стойкости к кислоте и вместительности. При замачивании прежде всего используйте воду температуры не ниже 30 и не выше 60 градусов.

- В течение нескольких часов следят, чтобы кислотность среды оставалась стабильной, периодически мешают раствор, добавляют реагент по мере необходимости.

- Затем обрабатывают подходящими средствами (от жира или извести) с щеткой. Щетки для очистки должны быть из нейлона или подобного материала, но не в коем случае не стальные.

- В конце ТПО моют чистой водой. Также можно применять оборудование с подачей воды под высоким давлением без абразивов.

После отработки раствор нейтрализуют до рН7 и сливают в канализацию. Высушить и проверить все элементы на наличие дефектов, остатков отложений.

Процесс сборки пластинчатого теплообменника

Процесс обслуживания – промывка и замена поврежденных частей, обработка стяжек и гаек антикоррозийными смазками очень важен. Но не менее важно правильно собрать все элементы пластинчатого теплообменника. Соответственно, все делается в обратном порядке.

- Подвижная плита до упора отодвигается.

- На раму устанавливается первая пластина и сдвигается к неподвижной плите. Прокладки должны быть обращены к этой плите.

- Ориентируясь на маркерные пометки, сделанные в процессе разборки, в правильном порядке собираются и устанавливаются оставшиеся пластины.

- Медленно и равномерно пакет закрывают прижимной плитой.

- Происходит установка шпилек, в случаях, когда обнаруживается их повреждение, неисправные шпильки и стяжные болты подлежат замене.

- Все гайки затягиваются на один оборот, после чего необходимо убедиться, что уплотнители стоят ровно.

- Далее гайки затягиваются в порядке по диагонали, поочерёдно поворачивая их на 1-2 оборота.

Важно: чтобы пакет пластин встал ровно, после стяжки прижимная плита должна стоять параллельно неподвижной плите. Стягивать пакет нужно так, чтобы верхушка прижимной плиты опережала нижний край максимум на 1-2 см. Как только размер стяжки приблизится к максимально допустимому значению (которое замерялось ранее), опережение края следует уменьшить.

Подготовка и запуск ПТО

После установки штатной системы согласно руководству по эксплуатации от производителя, следует произвести запуск системы. Проверить целостность всех элементов, соответствие расстояния между пластинами по предыдущему замеру. В паспорте изделия так же указывается минимально допустимый размер стяжки)

Этапы запуска:

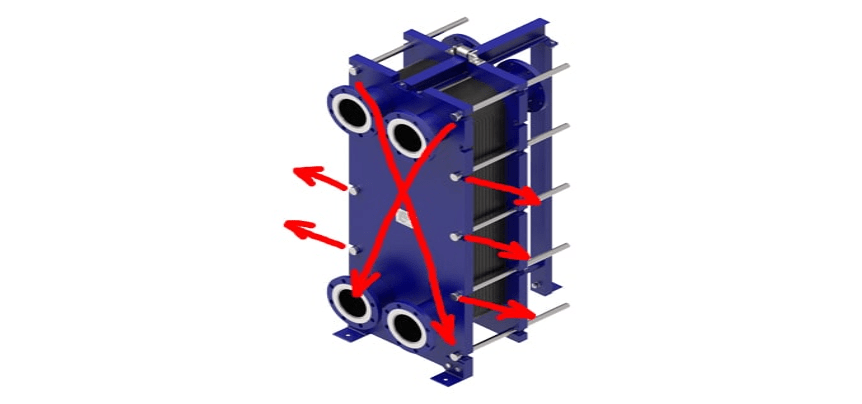

- Подключить в обратном порядке трубопроводы к входу и выходу.

- Воздух в системе нужно предварительно стравливать для уменьшения коррозии.

- После замены уплотнителей подача начинается с холодного контура, в противном случае включают сперва горячий.

- Следует плавно открывать запорную арматуру, избегая резких скачков температур (выше 10 градусов в минуту) и давления (выше 3 кгс/ кв. см), чтобы не повредить прокладки.

- Пар, если он есть в качестве рабочей среды, всегда подается в последнюю очередь.

В процессе запуска допустимо возникновение небольших протечек, которые сами прекращаются после прогрева системы. Чистота и гладкость поверхности облегчает передачу тепла и значительно увеличивает скорость изменения температуры. Поэтому для пластинчатого теплообменника просто необходимы затраты на эксплуатацию и техническое обслуживание. Приведенные в статье способы минимизировать потери тепла за счет уменьшения образования загрязнений на теплообменнике, значительно повысят общий коэффициент теплопередачи.

Неправильное обращение может привести к серьезным последствиям, материальному ущербу и травмам. Прибор следует использовать в соответствии с заданной конфигурацией, типами сред, рабочей температурой и давлением. ТПО следует устанавливать на прочном фундаменте. В соответствии с требованиями свободного пространства вокруг него, указанного в паспорте изделия, что очень важно при обслуживании агрегата.