Виды теплообменников. Что такое теплообмен?

В современном мире достаточно большое разнообразие теплообменников, у них разные характеристики и виды. В этой статье мы расскажем о пластинчатом теплообменнике, а также дадим общую информацию о данном оборудовании, и его работе.

Что такое теплообменник?

Определение теплообмена

Теплообмен – это процесс переноса теплоты от более нагретых тел к менее нагретым.

Что же такое теплообменник, и зачем он нужен. Теплообменник служит для теплообмена между двумя средами в нем. По принципу действия его делят на рекуператоры и регенераторы. Сфера применения теплообменников довольно широка. Такое оборудование активно используют в пищевой, а также химической промышленности, в сфере энергетики, в различных тепловых станциях, и даже для вентиляции, в том числе в кондиционерах.

Виды оборудования по передаче тепла

Существуют несколько видов теплообменников это:

- Поверхностные теплообменники.

- Смесительные теплообменники.

Рассмотрим каждый вид теплообменника отдельно.

- Поверхностный вид – это такой вид теплообмена, который происходит через стенки теплопроводящего материала. Чтобы обеспечить тепло разных сред, используют специализированный материал, который является полностью герметичным.

- рекуперативные типы (это обмен теплового потока происходит благодаря тонким стенкам контура, при этом поток не меняет свое направление).

- регенеративные типы (то есть обмен теплового потока происходит, так же, как и в первом типе, но в регенеративном типе идет изменение направления потока).

- Смесительный вид – не является популярным видом, поэтому его используют не так часто, а передача тепла осуществляется при достижении смешивания двух сред.

Виды теплообменников по применению

Вид теплообменника можно распределить по его существенному применению, то есть, для каких нужд он будет использоваться. В результате этого выделяются несколько видов это:

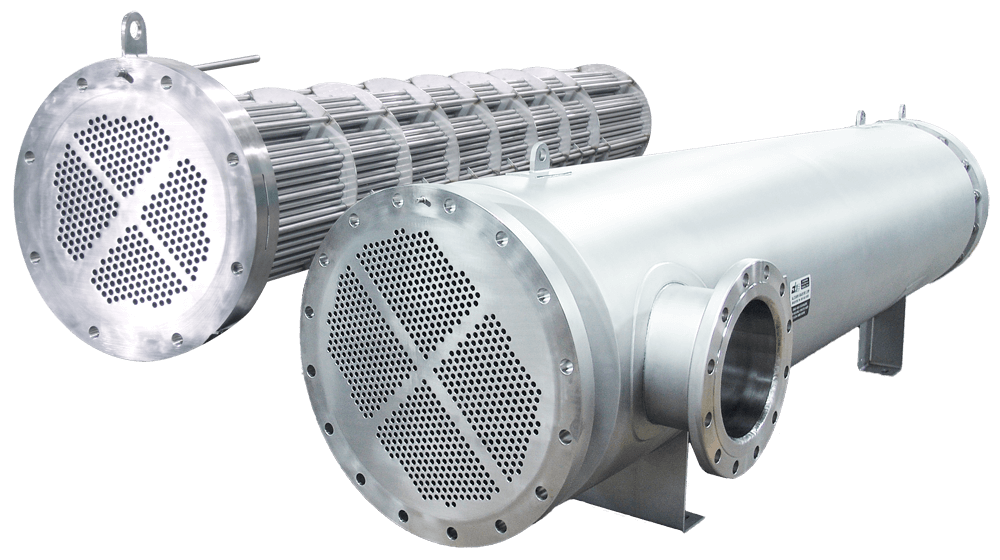

- Кожухотрубные виды теплообменников – они имеют вид труб, которые собраны в одну связку, и она в свою очередь имеет соединение по виду решетки. Для соединения такой связки используется сварка, а также пайка.

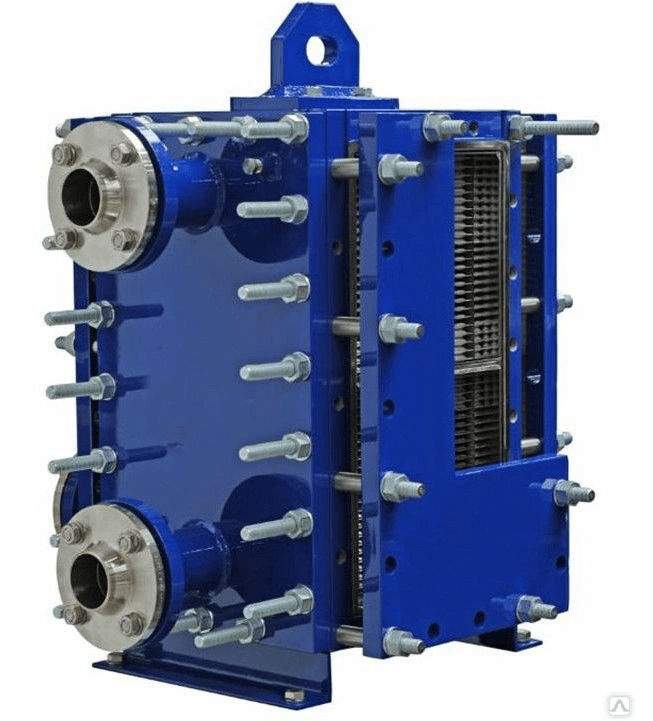

- Пластинчатые виды теплообменников– от названия вида можно понять, как выглядит теплообменник – это пластины, которые занимают определенную площадь, и имеют соединение между собой уплотнителями.

- Витые теплообменники – такой вид собран из змеевиков, теплая среда идет по изогнутым трубам, а также по всему пространству теплообменника.

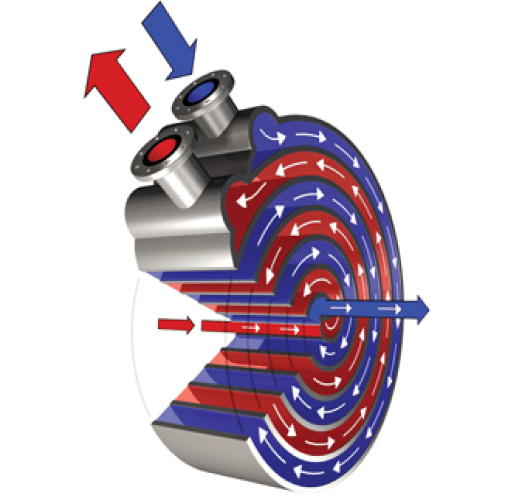

- Спиральные теплообменники – это стальные листы, которые в свою очередь сворачивают в спираль.

- Водяные и воздушные теплообменники.

Существует достаточно много видов теплообменников, и чтобы их перечислить нужно много времени, поэтому остановимся на данных видах, которые перечислены выше. Из всех видов, которые существуют в мире, самыми распространенными являются пластинчатые. Поэтому далее мы более подробно остановимся на них. Более того узнаем обо всех особенностях данного вида. А также узнаем, почему чаще всего выбирают данный вид теплообменника.

Подробнее о видах теплообменников

- Пластинчатые разборные. Представляют собой пластины, находящиеся отдельно от всего, и имеют разделитель – резиновые прокладки, состоящий из прижимной плиты, станины, рамы, и болтов.

- Пластинчатые паяные. Представляют собой гофрированные пластины, которые изготавливаются из нержавеющей стали. Пластины соединяются пайкой в вакууме. Чтобы паять такие пластины, используют либо медный, либо никелевый припой.

- Пластинчатые сварные. Уникальный теплообменник, поскольку он используется в высоких температурных условиях. При высоких температурах нельзя использовать теплообменник с уплотнением, поэтому сварные пластинчатые теплообменники, идеально подходят для серьезных температурных режимов. Сами по себе они имеют небольшие размеры, их не надо постоянно обслуживать. А материал, который используют для данных пластин – это нержавеющая сталь, титан или никель. Пластинчатые сварные теплообменники используются вместе с высокотемпературным паром, для газов, а также жидкостей. Применяют их в газовых средах, а также в местах, где существует большое давление.

- Пластинчатые полусварные. Для теплообменников такого вида используются сварные кассеты, которые свариваются из двух пластин друг с другом лазерным швом и служат каналом для агрессивной среды. Применяются при технологическом процессе с использованием агрессивных сред (такие как фреоны, аммиак) с высокой температурой и повышенным давлением. Такие теплообменники состоят из сварных кассет, разделенных между собой резиновыми уплотнителями.

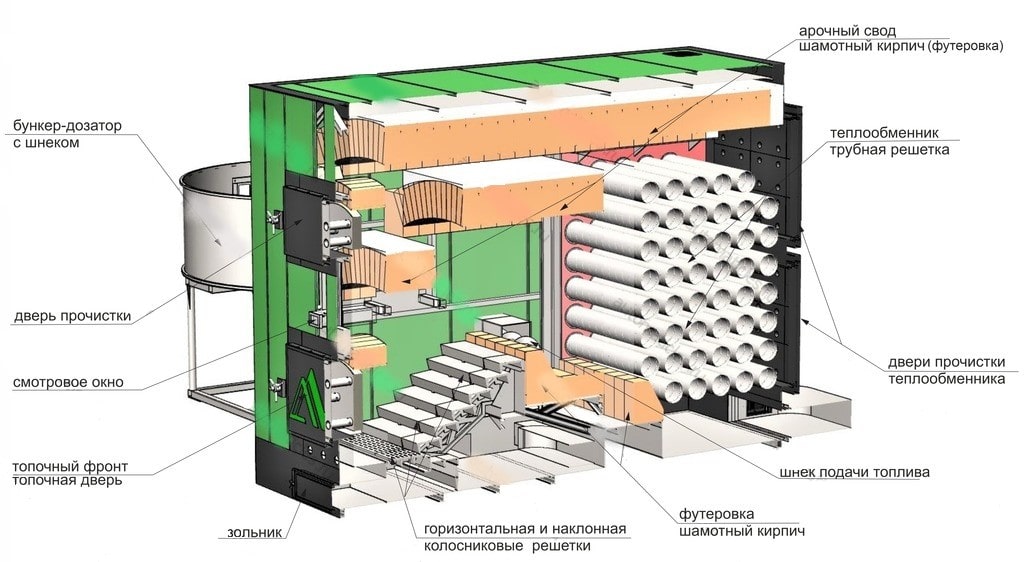

- Кожухотрубные. Выглядят как большое количество труб, прикрепленные в трубные решетки, в последствие помещают их в специальный корпус, крепятся с помощью развальцовки, сварки, а также пайкой. Решетки из труб закрываются крышками, которые основаны на прокладках, болтах или шпильках.

- Спиральные. Это спирали, которые заворачивают в специально – сваренный кожух. Нагрев идет, благодаря, двум металлическим листам, которые имеют небольшую толщину. Их используют в агрессивных средах, где есть высокое давление. Сами по себе спирали имеют небольшие габариты, при этом они сами очищаются, что позволяет использовать их в местах, где существует большое давление, и пар.

А также есть оросительные, пластинчато-ребристые, графитовые и многие другие.

Если выбор встает между кожухотрубными или пластинчатыми теплообменниками, то выбирают вторые. Потому что у пластинчатых в 3 раза больше теплоотдача.

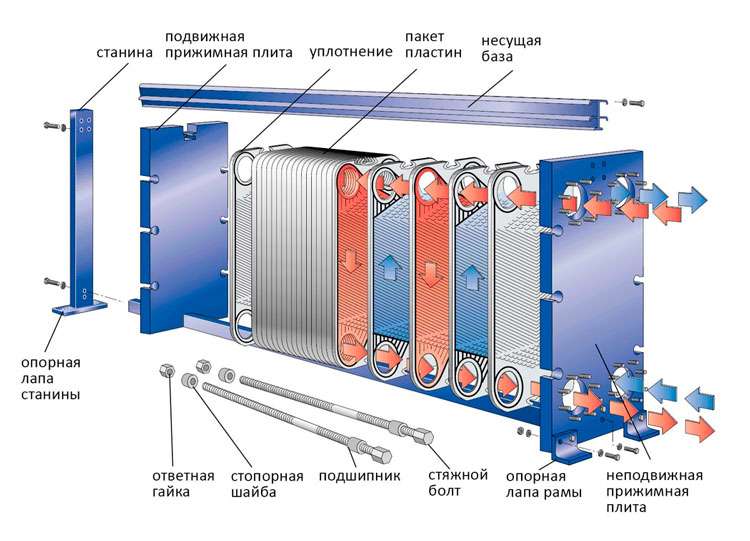

Конструкция теплообменников

У теплообменника как правило есть две плиты (одна из которых подвижная, вторая неподвижная). В плитах существует определенное количество отверстий, для входа и выхода сред. Между этими двумя плитами расположен пакет пластин, который закреплен на двух направляющих и стянут для герметизации стяжными болтами. Пластины к тому же располагаются не хаотично, а в определенном порядке, и через одну, пластина развернута на 180 градусов.

Принципы работы теплообменников

Теплообменник работает, благодаря, жидкости. Жидкость переходит по определенным каналам, которые сделаны из гофрированной пластины. Для исключения смешивания сред, они разделены пластинами. В портах уплотнения расположены таким образом, что каждая среда попадает в нужный канал, который чередуется через один. Пластины теплообменника идентичны, и их установка происходит легко. Выглядит такой теплообменник как пакет, который имеет 4 коллектора. Они нужны для ввода и вывода сред. Так как пластин много, они почти все взаимодействуют, кроме первой и последней пластины, они в работу не включены.

Трубы, иногда, имеют отличие соединения. И их существует два: ГОСТ №6357 и ГОСТ №12815. Каким видом соединения воспользоваться зависит от вида устройства. Пластины размещаются параллельно друг другу, создавая, таким образом, канал. Среда проходит по каналам, появляется теплообмен, и среда покидает его. Из этого следует, что пластина является самым важной деталью в теплообменнике. Пластина имеет толщину 0,5 мм, которые делаются из нержавеющей стали, с помощью холодной штамповки. Чтобы пластины были герметичны, у них есть резиновые прокладки, которые в свою очередь достаточно упругие.

Чтобы выбрать правильный теплообменник, нужно знать, в каком техническом процессе будет происходить его работа, где его нужно будет в дальнейшем использовать.

Сферы применения теплообмеников

Места, где применяются теплообменники разнообразные. Они нужны в таких сферах как: газовой, холодильной, нефтехимической, нефтеперерабатывающих. От условий, где будет он работать и зависит сама конструкция оборудования.

- Пищевая промышленность. Теплообменники используются в пищевой промышленности, для изготовления многих товаров, например, молочные продукты, сахар, растительное масло, алкоголь. В пищевой промышленности они используются для того, чтобы пастеризовать товар, охлаждать их, а также в каких-то случаях испарять. Для пищевой промышленности используют паяный пластичный теплообменник, иногда берут и разборный теплообменник, но это происходит гораздо реже.

- Металлургия. В данной сфере теплообменник выступает, как охлаждение, поскольку печи, гидравлические системы и прочие устройства, имеют сильный нагрев. Для этой работы используют пластинчатые теплообменники, паяные, сварные иногда спиральные.

- Судостроение. На суднах используют теплообменник прежде всего, как охлаждающий элемент. Поскольку двигатель имеет сильный нагрев. Для среды можно использовать морскую воду, в некоторых случаях берут моторные масла. Иногда теплообменник на судне выступает как отопительный элемент, но это применение происходит только на крупногабаритных суднах.

- Коммунальное теплоснабжение. Для подогрева воды подходит пластинчатый вид. Пластины делают из антикоррозийной стали.

Расчет теплообменников

- Температура на входе и выходе обоих контуров. Чем больше разница температур холодного и горячего контура (дельта) тем меньше нужно будет пластин для теплообмена, и тем дешевле будет РПТО.

- Максимально допустимая рабочая температура, давление среды. Зависит от среды, которая будет участвовать в теплообмене, ее максимальной температуры (не превышающей 200 гардусов по Цельсию), а давление зависит от насосного оборудования, но не должно превышать 25 бар (для пластинчатого теплообменника).

- Массовый расход (m) рабочей среды в обоих контурах (кг/с, кг/ч). Или пропускная способность теплообменника. Часто указывают лишь один параметр – объем расхода воды. Общий массовый расход можно вычислить, если объем пропускной способности умножить на плотность.

- Тепловая мощность (Р, кВт). Или тепловая нагрузка вычисляет по формуле: P = m * cp *δt

- где m– расход среды

- cp– удельная теплоемкость (для воды, нагретой до 20 градусов, равна 4,182 кДж/(кг *°C))

- δt – температурная разность на входе и выходе одного контура (t1 – t2)

- Дополнительные характеристики.

- чтобы выбрать состав пластин, необходимо узнать в какой рабочей среде будет использоваться теплообменник и ее вязкость;

- средний температурный напор LMTD (рассчитывается по формуле ΔT1 – ΔT2/(In ΔT1/ ΔT2), где ΔT1 = T1(температура на входе горячего контура) – T4(выход горячего контура) и ΔT2 = T2 (вход холодного контура) – T3 (выход холодного контура);

- уровень загрязненности среды (R) – используют нечасто.